آموزش سیستم تولید سپیدار | گام به گام و کاربردی

در این آموزش سیستم تولید سپیدار را با هم بررسی میکنیم. این سیستم که به آن سیستم سفارش کار هم میگویند، همانطور که از نامش پیدا است ابزاری برای حسابداری تولیدی است. اما در این سیستم چه مراحلی داریم و چطور میتوانیم از آن استفاده کنیم؟ همراه ما باشید تا با هم ببینیم.

حسابداری تولیدی چیست؟

سیستم تولید سپیدار، ابزاری کاربردی برای حسابداری تولیدی است. اما حسابداری تولیدی چیست؟ این نوع حسابداری به شرکتهای تولیدی و صنعتی مرتبط است. قیمتگذاری کالاها، تعریف تخفیف، بودجهبندی سرمایه و… از جمله مواردی هستند که در این حسابداری به آنها پرداخته میشود.

حسابداری تولیدی در کسبوکارهای تولیدی نقشی کلیدی دارد. در واقع این روش حسابداری است که میتواند شرکت مورد نظر را زنده نگه دارد. چراکه در این روش هزینههای تولید شناخته و محاسبه میشوند. ثبت دقیق هزینههای تولید کالاها و وارسی آنها نیز میتواند عاملی باشد برای جلوگیری از ورشکستگی شرکتهای تولیدی.

سازوکار سیستم تولید سپیدار

قبل از آموزش سیستم تولید سپیدار، بهتر است با مراحل اصلی این فرایند آشنا شویم. اولین کاری که در سیستم تولید سپیدار انجام میشود، تعریف فرمول ساخت محصولات است. دقت کنید که یک محصول میتواند چند فرمول ساخت داشته باشد. تغییرات این فرمولها نیز به نیازها و تفاوتهای فرایند تولید برمیگردد.

دومین گام در سیستم تولید سپیدار، ثبت سفارش ساخت محصول است. اینجا قسمتی است که فرایند تولید در حال شروع شدن است. در قدم بعدی سیستم با توجه به سفارشی که برای محصول ثبت کردهایم و فرمول و تعداد تولید آن محصول، مواد اولیه لازم را از انبار به طور خودکار خارج میکند. بنابراین مرحله سوم در سیستم تولید سپیدار، خروج مواد اولیه از انبار است.

بعد از خروج مواد اولیه، فرایند تولید آغاز میشود. بعد از این که محصولات ساخته شد، محصولات تولید شده به طور خودکار وارد انبار محصولات میشوند.

بعد از ثبت خروج مواد اولیه و تولید محصول، وقتی فرایندِ تولیدِ همه محصولات تمام شد، فرایند تولید نیز تمام میشود. در این مرحله اگر مواد اولیهای که در محصول استفاده شدهاند قیمتگذاری شده باشند، میتوانیم محصول تولیدشده را نیز قیمتگذاری کنیم.

تعریف فرمول ساخت

در فرمول ساخت در واقع تعریف میکنیم که برای تولید یک محصول چه قطعات و مواد اولیهای نیاز داریم و چه قدر از این مواد مصرف میشوند. این که ترتیب استفاده از این مواد چطور است و اجزای مختلف محصول تولیدشده شامل چه چیزهایی هستند هم از جمله مواردی است که در این فرمول مشخص میشود.

به این فرمول BOM (مخفف Bill of Material) نیز میگویند. این فرمول اصولاً شامل یک جدول است. در این جدول مشخصات و ویژگیهای محصول مورد نظر و مقدار و نوع مواد اولیه تعریف میشوند.

آموزش سیستم تولید سپیدار

حالا که با مراحل اصلی این سیستم آشنا هستید، بیایید این مراحل را در خود برنامه مرور کنیم.

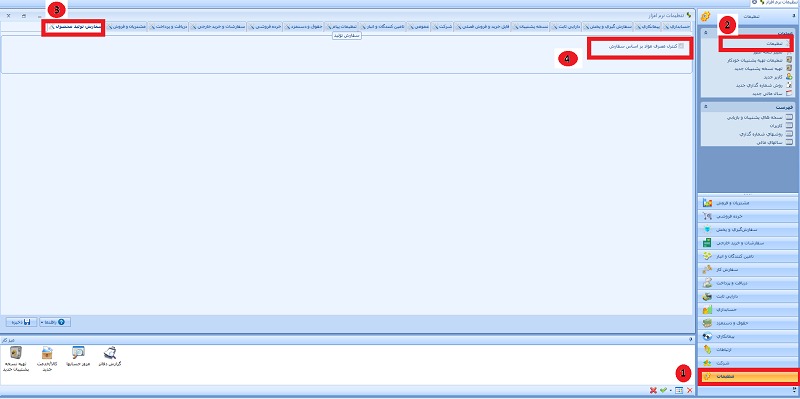

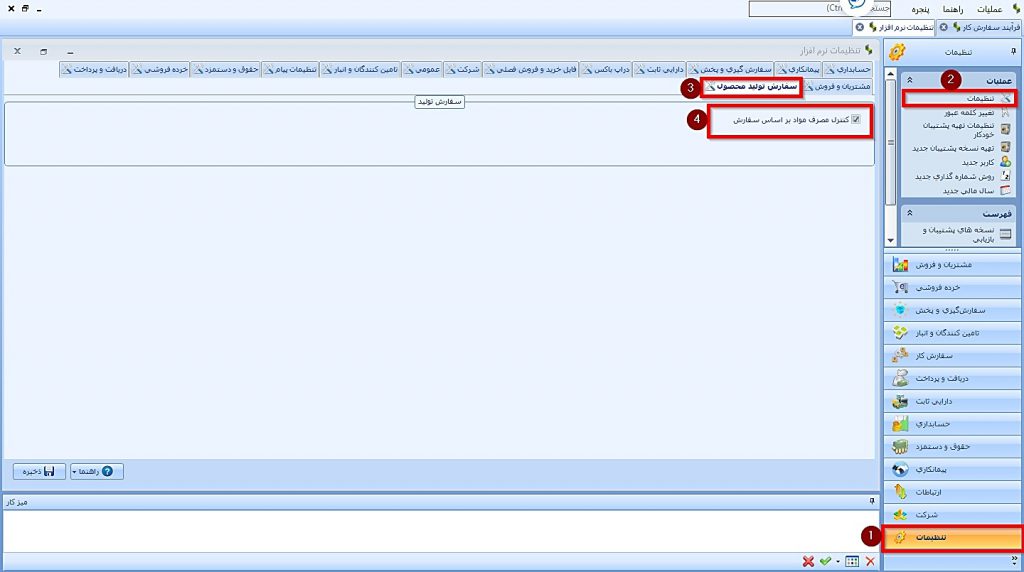

۱/ تنظیمات سفارش تولید

به عنوان اولین مرحله، بالا و سمت راست برنامه تنظیمات را انتخاب کنید. سپس در بخش عملیات دوباره روی تنظیمات کلیک کنید. با این کار یک پنجره ظاهر میشود. روی تب سفارش تولید محصول کلیک کنید.

گزینه «کنترل مصرف مواد بر اساس سفارش» تعیین میکند که آیا روی خروجیهای انبار نظارت و کنترل داشته باشیم یا نه. برای مثال اگر برای تولید یک محصول به ۱۰ واحد مواد اولیه نیاز داشته باشیم، اگر در حال حاضر در انبار ۵ واحد مواد اولیه داشته باشیم و بخواهیم محصول جدید تولید کنیم، سیستم هشدار میدهد که مواد اولیه لازم در انبار موجود نیست.

۲/ تعریف فرمول ساخت

حالا میخواهیم فرمول ساخت را که یکی از ارکان اساسی آموزش سیستم تولید سپیدار است تعریف کنیم. برای این کار از منوی سمت راست برنامه سیستم سفارش کار را انتخاب کنید. سپس در بخش عملیات، روی گزینه «فرمول ساخت جدید» کلیک کنید. حالا میتوانید در فرمهایی که در قسمت اصلی برنامه ظاهر میشوند، فرمول را تعریف کنید.

این فاکتور شامل سه بخش زیر است:

- اطلاعاتی که خودتان برای فرمول تعریف میکنید

- تعریف مواد اولیه لازم برای تولید این محصول

- جایگزین مواد اولیه

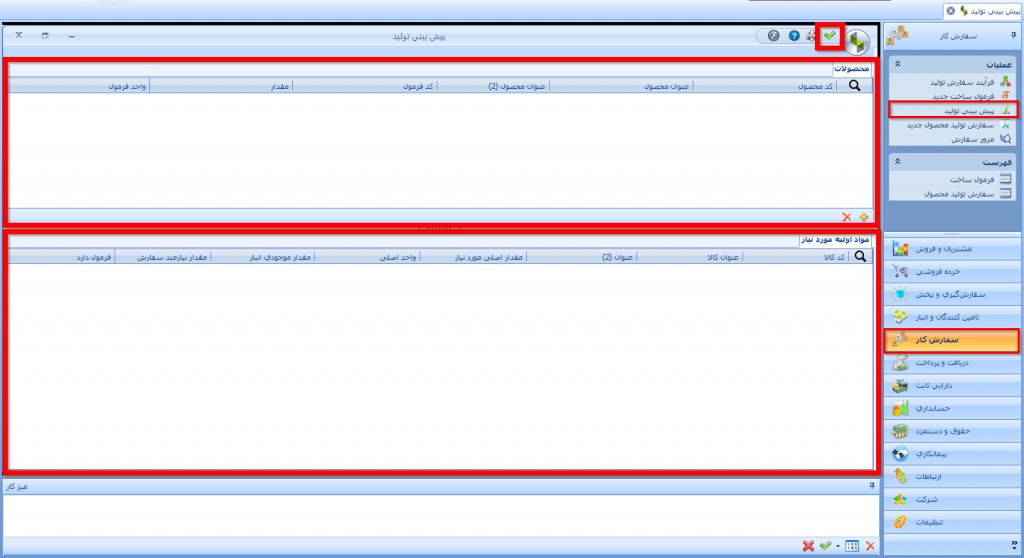

۳/ پیشبینی تولید

در این بخش میخواهیم یک پیشبینی را درباره تولید محصولات تعریف کنیم. یعنی چه؟ یعنی قبل از شروع تولید محصول مشخص کنیم که بر اساس فرمول ساختی که در مرحله قبل تعریف کردهایم، برای تولید این محصولات به چه قدر مواد اولیه نیاز داریم. همینطور مواردی را مانند موجودی انبار را نیز در این مرحله مشخص میکنیم.

برای این کار دوباره از منوی سمت راست گزینه سیستم سفارش کار را انتخاب کنید. سپس در بخش عملیات این بار روی گزینه «پیشبینی تولید» کلیک کنید. کافی است از قسمت بالایی فرم، محصولی را انتخاب کنید که میخواهید تولیدش کنید. سپس فرمول ساختی که تعریف کردهاید را انتخاب کنید. همانطور که قبلتر هم اشاره کردیم، یک محصول میتواند چند فرمول ساخت داشته باشد.

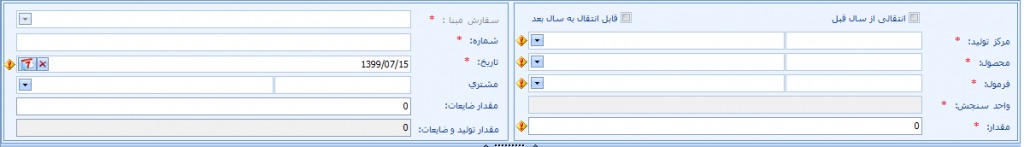

۴/ سفارش تولید محصول

از این مرحله، فرایند تولید محصول آغاز میشود. اینجا باید محصول نهایی را تولید کنیم و قیمت تمامشده آن را به دست آوریم که بر اساس فرمول ساخت آن محصول محاسبه میشود.

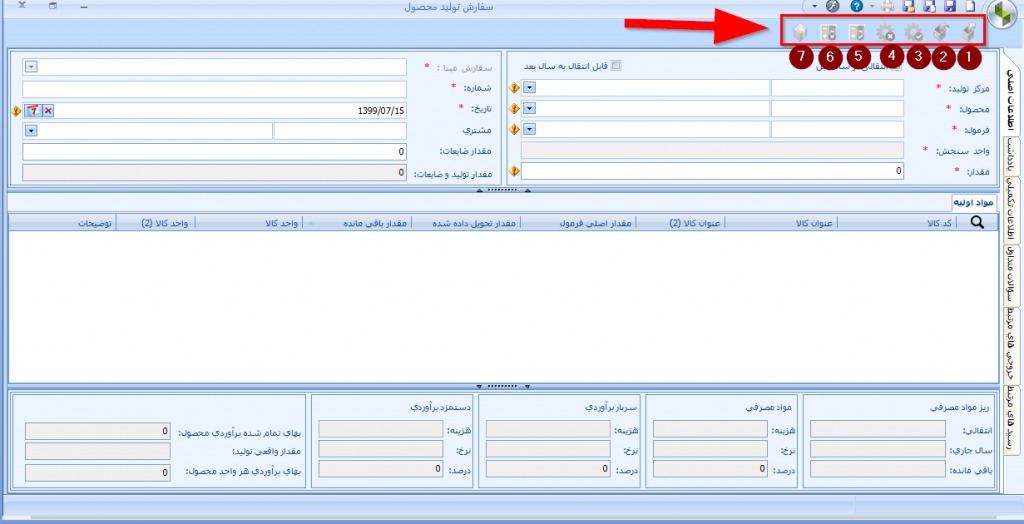

برای این کار از منوی سمت راست برنامه گزینه سفارش کار را انتخاب کنید. بعد در قسمت عملیات، «سفارش تولید محصول» را انتخاب کنید. پنجرهای ظاهر میشود که شامل فرم سفارش تولید محصول است.

گزینههای این فرم شامل موارد زیر است:

- انتقالی از سال قبل: برای محصولاتی که تولیدشان از سال قبل تا به این سال ادامه داشته است.

- قابل انتقال به سال بعد: برای محصولاتی که قرار است تولیدشان تا سال بعد ادامه داشته باشد.

- مرکز تولید: همان واحد تولیدی یا شرکت

- محصول: محصولی را که قرار است تولید شود را باید قبلاً در تعریف کالا ساخته باشیم. اینجا نیز آن محصول را انتخاب میکنیم.

- فرمول: در این بخش باید فرمول ساخت مد نظر را انتخاب کنید.

- واجد سنجش: وقتی فرمول ساخت را انتخاب کنید، این بخش بر اساس آن فرمول به طور خودکار پر میشود.

- مقدار: این بخش نیز بعد از انتخاب فرمول ساخت به طور خودکار پر میشود.

- سفارش مبنا: اگر گزینه انتقالی از سال قبل را تیک زده باشید، این گزینه فعال خواهد بود. سفارش تولید محصولی که از سال قبل به سال جدید آمده در این بخش قرار میگیرد.

- شماره: شماره فرم سفارش تولید محصول

- تاریخ: تاریخ فرم سفارش تولید محصول

- مشتری: اگر سفارش ساخت این محصول توسط مشتری داده شده باشد، از این قسمت مشتری یا مشتریان را انتخاب میکنیم.

- مقدار ضایعات: در این بخش مقدار ضایعاتی را داریم که ناشی از تولید این محصول هستند.

- مواد اولیه: این بخش نیز بر اساس فرمول ساخت، با مواد اولیه لازم مقداردهی میشود.

آموزش سیستم تولید سپیدار در بخش فرم سفارش محصول

در بخشهای قبلی آموزش سیستم تولید سپیدار با قسمتهای مختلف فرم سفارش محصول آشنا شدیم. اما بیایید نحوه کار با این فرم را هم مرور کنیم.

۱/ صدور خروج انبار

اگر گزینه صدور خروج از انبار را که بالای فرم است انتخاب کنیم، مواد اولیه از انبار خارج میشوند. کدام مواد اولیه؟ آنهایی که قبلاً در فرمول ساخت تعریف کردهایم.

۲/ صدور رسید انبار

با این گزینه میتوانیم رسید محصول تولیدشده را صادر کنیم. در این بخش میتوانیم قیمت هر واحد محصول تولیدشده را نیز تعریف کنیم. نکتهای که اینجا بدانید این است که انباری که در مرحله قبل انتخاب میکنید با انباری که اینجا برای رسید تولید محصول انتخاب میکنید نباید یکی باشند. یعنی مواد اولیه به همان انباری رسید نشوند که از آن خارج شدهاند. چون در این صورت برنامه دچار خطا میشود.

۳/ اتمام تولید

وقتی محصول تولید شد، روی این گزینه کلیک میکنیم. با این کار سربار و دستمزد بر اساس اطلاعات وارد شده محاسبه و پایین فرم نمایش داده میشوند. این اطلاعات را قبلاً در فرمول ساخت قرار دادهایم. اما اگر به اصلاح نیاز ندارند، از همینجا هم قابل ویرایش هستند.

۴/ برگشت به تولید

در هر بخشی که اشتباه کرده باشید، میتوانید این گزینه را انتخاب کنید تا دوباره وارد جریان تولید شده و ایرادات را اصلاح کنید.

۵/ محاسبه

قبل از محاسبه باید اسناد انبار مواد اولیه را قیمتگذاری کنیم. کافی است در قسمت عملیات، گزینه تأمینکنندگان و انبار را انتخاب کنید. سپس روی گزینه قیمتگذاری اسناد انبار کلیک کنید. با این کار فرمی باز میشود که در آن باید انبار مورد نظرتان را انتخاب کنید. سپس تاریخ را وارد کرده و روی محاسبه قیمتگذاری را کلیک کنید.

بعد از این کار دوباره وارد فرم سفارش تولید محصول میشویم. حالا اگر گزینه محاسبه را انتخاب کنید، قسمت مواد مصرفی پر میشود.

۶/ برگشت از محاسبه

اگر به هر دلیلی لازم بود که به مرحله قبل از محاسبه برگردید، این گزینه را انتخاب کنید.

۷/ قیمتگذاری برآوردی رسید

در این مرحله باید بر اساس موارد زیر، برای هر واحد تولید قیمتگذاری کنید:

- هزینههای تولید محصول (شامل مواد اولیه، سربار محاسبهشده، دستمزد و…)

- قیمت نهایی محصول

- مقدار تولید شده از محصول

در آخر

در این آموزش سیستم تولید سپیدار، بخشهای مختلف این سیستم و نحوه کار با آنها را مرور کردیم. امیدواریم از این مطلب استفاده لازم را برده باشید. لازم به ذکر است که برای یادگیری سایر مباحث حسابداری میتوانید وارد آکادمی «آموزش مالی و حسابداری» راهکار تجارت بهراد شوید.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.